Основы эффективного программирования

Подпрограмма

Язык

G- и М-кодов, как и любой другой язык

программирования, позволяет работать

с подпрограммами и совершать переходы.

Посредством функции подпрограммы

основная (главная) управляющая программа

может вызывать из памяти другую программу

(подпрограмму) и выполнить ее определенное

число раз. Если УП содержит часто

повторяемое действие или работает по

определенному шаблону, то использование

подпрограмм позволяет упростить

программу обработки и сделать ее гораздо

меньшей в размере.

Существуют

два вида подпрограмм – внутренние и

внешние. Внутренние

подпрограммы вызываются

при помощи кода М97 и содержатся внутри

главной программы. То есть они находятся

в одном файле. Внешние

подпрограммывызываются

кодом М98 и не содержатся в теле главной

программы. В этом случае главная программа

и подпрограмма находятся в разных

файлах.

Рис.

10.1. Схема внутренней подпрограммы

Внутренняя

подпрограмма выполняется, когда СЧПУ

встречает код М97. При этом адрес Р

указывает на номер кадра, к которому

нужно перейти, то есть туда, где начинается

внутренняя подпрограмма. Когда СЧПУ

находит кадр с кодом окончания подпрограммы

М99, то выполнение внутренней

подпрограммызавершается и управление

передается кадру главной программы,

следующему за кадром, вызвавшим

завершенную подпрограмму.

Рис.

10.2. Схема внешней подпрограммы

Внешние

подпрограммы работают похожим образом.

Когда в главной программе встречается

кадр с кодом М98, то вызывается подпрограмма

с номером, установленным при помощи

Р-адреса. При нахождении кода М99 управление

возвращается главной программе, то есть

выполняется кадр главной программы,

следующий за кадром с М98. Учтите, что

внешняя подпрограмма находится в

отдельном файле. По сути, внешняя

подпрограмма – это отдельная программа

с индивидуальным номером, которая при

желании может быть выполнена независимо

от главной программы. Для вызова

подпрограммы необходимо, чтобы она

находилась в памяти СЧПУ.

Пример

УП с внутренней подпрограммой:

|

% O1023 N10 N20 N30 N40 N50 N60 N70 N80 N90 N200 N210 N220 M230 % |

Программа Строка Вызов Компенсация Включение Позиционирование Позиционирование Вызов Выключение Окончание Начало … … Конец |

При

помощи L-адреса определяется, сколько

раз нужно вызвать ту или иную подпрограмму.

Если подпрограмму нужно вызвать всего

один раз, то L в кадре можно не указывать.

М98

Р1000 L4 – подпрограмма будет вызвана 4

раза.

Большим

преимуществом от использования

подпрограмм является возможность

удобной и эффективной работы с программными

массивами и шаблонами. Например, для

обработки детали, изображенной на рис.

11.3, мы создадим главную программу и

подпрограмму, и вы увидите, насколько

удобнее и проще будет работать в этом

случае.

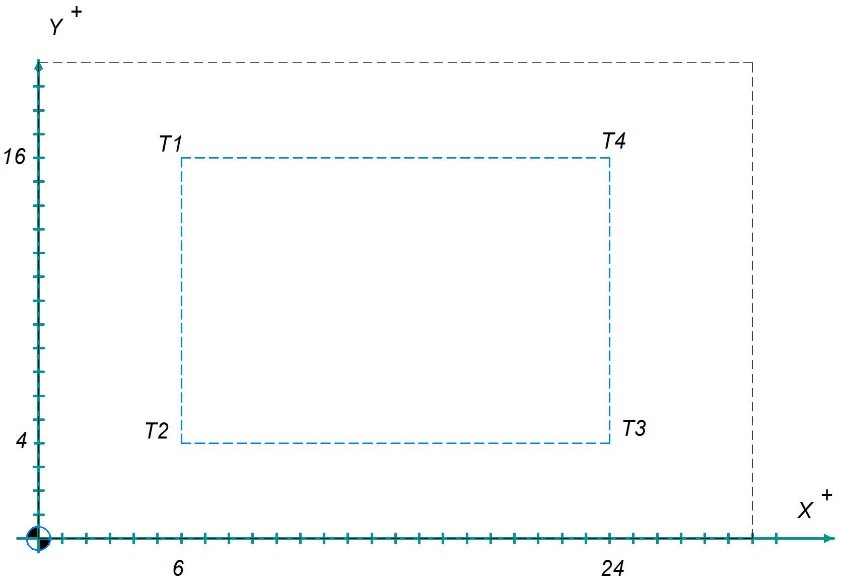

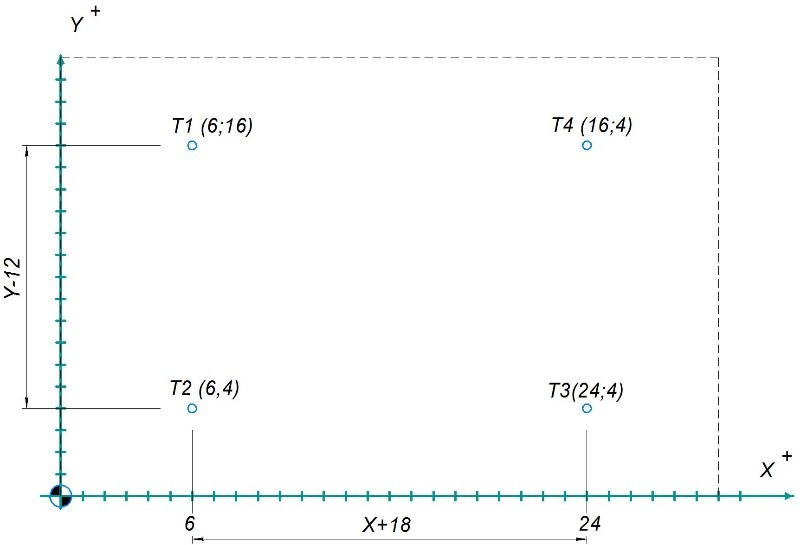

Итак,

на рис. 10.3 изображена деталь с 4 группами

отверстий диаметром 3 мм. Нулевой точкой

является верхний левый угол детали.

Сначала создадим главную программу,

которая будет позиционировать инструмент

к каждой группе отверстий. Затем напишем

подпрограмму, необходимую для сверления

4 отверстий в одной группе. Учтите, что

в подпрограмме используются относительные

координаты, а смена инструмента и

основные команды находятся в главной

программе.

Рис.

10.3. Использование подпрограмм при

обработке повторяющихся элементов

позволяет уменьшить размер программы

|

Главная |

Пояснение |

|

% O0001 N10 N20 N30 N40 N50 N60 N70 N70 N80 N90 N100 N110 N120 N130 N140 N150 % |

Программа Строка Вызов Компенсация Включение Позиционирование Подвод Вызов Позиционирование Вызов Позиционирование Вызов Позиционирование Вызов Отвод Останов Конец |

|

Подпрограмма |

Пояснение |

|

% O1000 N10 N20 N30 N40 N50 N60 N70 N80 % |

Подпрограмма Режим Цикл Координаты Координаты Координаты Отмена Режим Возврат |

Обе

эти программы необходимо передать в

СЧПУ, оператор станка должен вызвать

программу О0001 и запустить ее. Главная

программа работает с абсолютными

координатами и перемещает инструмент

последовательно в центр каждой из

четырех групп отверстий. Когда СЧПУ

встречает кадр с М98 Р1000, то происходит

передача управления подпрограмме с

номером 01000. В этот момент инструмент

уже находится в центре группы отверстий.

Переключаемся в режим относительного

(инкрементального) программирования и

используем постоянный цикл сверления.

После завершения сверления четырех

отверстий одной группы выключаем цикл

сверления командой G80 и переходим в

режим абсолютных координат G90, для того

чтобы правильно выполнить позиционирование

в главной программе. Код М99 передает

управление кадру главной программы,

который следует за кадром, вызвавшим

эту подпрограмму. Затем инструмент

перемещается в центр следующей группы

отверстий, и снова вызывается подпрограмма

01000. И так далее, пока не просверлим все

отверстия и СЧПУ не прочтет код завершения

программы М30.

Если

бы мы создавали обычную программу

обработки, то ее размер был бы значительно

больше, так как пришлось бы указывать

координаты всех 16 отверстий. Работая в

таком формате, легче производить

изменения. Например, если из менится

диаметр окружности, на которой находятся

отверстия группы, то в случае работы с

подпрограммой достаточно пересчитать

координаты центров четырех отверстий

только в подпрограмме.

Из

главной программы можно вызвать несколько

различных подпрограмм. Более того, из

каждой подпрограммы можно вызвать

несколько других подпрограмм. Системы

ЧПУ могут накладывать ограничения на

вложенность и количество выполняемых

подпрограмм, поэтому внимательно

прочитайте документацию станка и стойки,

прежде чем начнете работать с

подпрограммами.

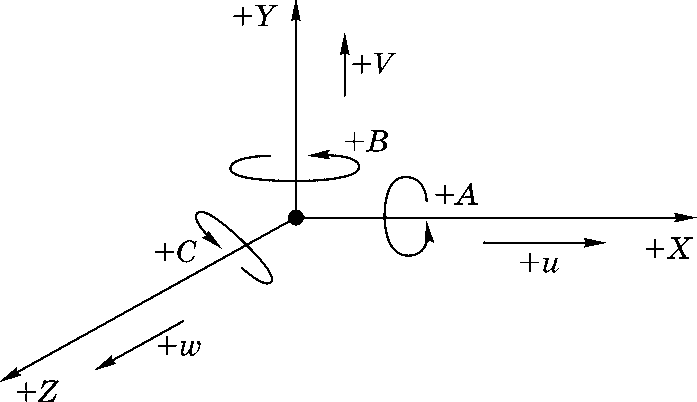

Работа

с осью вращения (4-ой координатой)

Нередки

случаи, когда на трехкоординатный станок

с ЧПУ дополнительно монтируют управляемый

поворотный стол (делительную головку).

Управляемый поворотный стол – это

устройство, которое способно поворачивать

закрепленную в нем деталь на требуемый

угол по определенной команде. Обычно

4-ая ось управляется при помощи адресов

А или В, а числовое значение определяет

угол поворота в градусах.

Рис.

10.4. Управляемые поворотные столы HAAS

Существуют

два варианта работы с управляемым

поворотным столом. Первый вариант –

нам просто необходимо повернуть его на

определенный угол и затем выполнить

какую-либо технологическую операцию

(индексация). Второй вариант – нужно

выполнить фрезерование одновременно

с поворотом стола. В этом случае мы имеем

синхронное линейное перемещение

исполнительного органа станка по трем

(или менее) координатам с вращением

стола. При этом СЧПУ станка должна

поддерживать данный вид интерполяции.

Для

управления поворотным столом достаточно

в кадр с линейной интерполяцией,

позиционированием или постоянным циклом

добавить адрес А (В):

-

G00

X_Y_Z_A_ – позиционирование; -

G01

X_Y_Z_A_F_ – линейная интерполяция.

Типичный

формат для работы с постоянным циклом:

G81

Х0 Y0 Z-5 А0 F45 R0.5

А15

А30

А45

G80

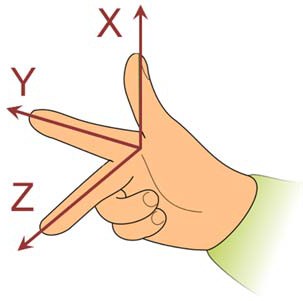

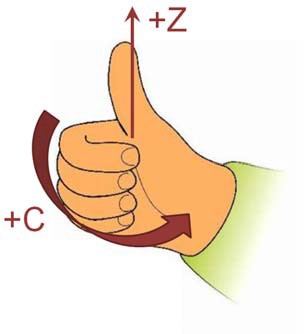

Программирование

4-ой оси не должно вызвать у вас особых

трудностей. Прос то нужно учесть несколько

технических особенностей при работе с

управляемым поворотным столом. Во-первых,

поворотный стол может вращаться как в

положительном, так и в отрицательном

направлении. Направление вращения и

соответствующий знак определяются по

правилу правой руки. Во-вторых, поворот

стола может быть запрограммирован как

в абсолютных, так и в относительных

координатах. В-третьих, у многих станков

существует ограничение на числовое

значение угла поворота. Например, вам

нужно повернуть стол на 400°, а СЧПУ

позволяет указывать угол не более 360°.

Придется запрограммировать дополнительный

кадр с углом в 40° относительно предыдущего

положения стола. Ну и напоследок учтите,

что чем дальше мы удалимся от центра

вращения, тем большей будет ошибка

линейного перемещения.

Следующие

примеры помогут вам понять, как

программируется дополнительная ось

вращения. В первом случае необходимо

просверлить отверстия на периферии

диска. Во втором случае нужно получить

винтовую канавку на поверхности вала,

используя одновременное линейное

перемещение фрезы и вращение поворотного

стола.

Рис.

10.5. Требуется просверлить 4 отверстия

на периферии диска, закрепленного в

кулачках поворотного стола. Чтобы

просверлить такие отверстия, нужно

поворачивать стол через 90°

|

% О3000 N10 N20 N30 N40 N50 N60 N70 N80 N90 N100 N110 N120 N130 N140 % |

Программа Строка Рабочая Вызов Включение Позиционирование Позиционирование Цикл Поворот Поворот Поворот Отмена Поворот Выключение Конец |

Рис.

10.6. Необходимо получить винтовую канавку

на поверхности вала. Вал закреплен в

кулачках управляемого поворотного

стола. Самый простой способ обработки

такой канавки – расчет при помощи

CAD/САМ-системы

|

% O0001 N100 N102 N104 N106 N108 N110 N112 N234 N236 N238 N240 N242 % |

Параметрическое

программирование

Одним

из самых интересных и эффективных

методов программирования обработки

является параметрическое программирование.

Удивительно, но большинство

технологов-программистов хоть и слышали

об этом методе, но совершенно не умеют

его использовать. В этом разделе вы

познакомитесь с теорией параметрического

программирования и коснетесь основ

макроязыка системы ЧПУ современного

станка.

Большинство

станочных систем ЧПУ имеют в своем

распоряжении специальный язык для

параметрического программирования

(макропрограммирования). Например, в

СЧПУ Fanuc этот язык называется Macro В. Если

вы хоть немного знакомы с языком

программирования Бейсик (Basic), то вы без

труда разберетесь и с Macro В. Команды и

функции именно этого языка мы рассмотрим

подробно. В обычной управляющей программе

вы указываете различные G-коды, а также

направления и величины перемещений при

помощи числовых значений. Например, G10

или Х100. Однако СЧПУ станка может делать

то же самое при помощи переменных.

Символом

переменной в Macro В является знак #.

Например, в программе можно указать

следующие выражения:

…

#1=100

#2=200

#3=#1+#2

…

Это

означает, что переменной #1 присваивается

значение 100, а переменной #2 – значение

200. Переменная #3 будет являться результатом

суммы переменной #1 и переменной #2. С

таким же успехом можно записать и G-код:

…

#25=1

G#25

…

Переменной

#1 присвоено значение 1. Тогда вторая

строка по своей сути будет обозначать

код линейной интерполяции G1. С переменными

можно производить различные арифметические

и логические операции, что позволяет

создавать «умные» программы обработки

или различные станочные циклы.

В

памяти системы ЧПУ существует область,

в которой хранятся значения переменных.

Вы можете заглянуть в эту область, если

найдете раздел памяти СЧПУ, который

обычно называется MACRO или VARIABLES. Присваивать

значения переменным можно не только

внутри программы, но и непосредственно

– вводя значения в регистры этой памяти.

Приведу несколько примеров. Можно

составить такую программу:

#1=25

#2=30

#3=#2+#1

В

этом случае значения присваиваются

переменным внутри программы. Чтобы в

будущем изменить числовые значения

переменных #1 и #2, придется отредактировать

программу.

Можно

реализовать более удобный вариант,

который позволит изменять значения

переменных в любой момент, не прибегая

к изменению самой программы:

#3=#2+#1

Как

видите, переменным #1 и #2 в программе не

присвоено никаких значений. Оператор

станка может войти в область переменных

MACRO и ввести любое числовое значение

для любой переменной.

|

№ переменной |

Значение |

|

0 1 2 3 4 … 700 701 … |

0 10 12 0 0 0 0 |

После

того как оператор станка присвоил

переменной #1 значение 10, а переменной

#2 значение 12 и выполнил программу,

значение переменной #3 станет равным

22.

|

№ переменной |

Значение |

|

0 1 2 3 4 … 700 701 … |

0 10 12 22 0 0 0 |

Все

переменные системы ЧПУ можно условно

разделить на 4 типа:

-

нулевые;

-

локальные;

-

общие;

-

системные.

Локальные

переменные могут

быть использованы внутри макросов для

хранения данных. При выключении

электропитания локальные переменные

обнуляются. У большинства станков с

СЧПУ Fanuc нулевой серии локальными

являются переменные с номерами от 1 до

33.

Общие

переменные могут

работать внутри различных параметрических

программ и макросов. При выключении

электропитания некоторые общие переменные

обнуляются, а некоторые сохраняют свои

значения. У большинства станков с СЧПУ

Fanuc нулевой серии общими являются

переменные с номерами от 100 до 999.

Системные

переменные используются

для чтения и записи различной системной

информации – данных о позиции инструмента,

величинах компенсации, времени и др.

Номера системных переменных для Fanuc

нулевой серии начинаются с 1000.

Нулевые

переменные всегда

равны нулю.

Для

выполнения арифметических и логических

операций язык Macro В предоставляет набор

команд и операторов.

Таблица

10.1. Основные арифметические и логические

команды

|

Функции |

Формат |

|

Равенство Сложение Вычитание Умножение Деление Синус Косинус Тангенс Арктангенс Квадратный Абсолютное значение Округление ИЛИ И (AND) |

#a=#b #c=#a+#b #c=#a-#b #c=#a*#b #c=#a/#b #c=SIN[#b] #c=COS[#b] #c=TAN[#b] #c=ATAN[#b] #c=SQRT[#b] #c=ABS[#b] #c=ROUND[#b] #c=#a #c=#a AND #b |

Для

управления переменными и для выполнения

различных логических операций служат

макрокоманды. Макрокоманды языка Macro В

похожи на команды Бейсика.

Команда

безусловного перехода GOTO предназначена

для передачи управления определенному

кадру программы. Формат команды следующий:

-

GOTO

N – безусловный переход к кадру N; -

GOTO

#A – безусловный переход к кадру,

установленному переменной #A.

Пример:

…

N10

G01 X100

N20 G01 X-100

N30 GOTO 10

…

После

выполнения кадра N30 система ЧПУ переходит

к кадру N10. Затем снова работает с кадрами

N20 и N30 – получается бесконечный цикл.

Команда

условия IF позволяет

выполнять различные действия с условием.

После IF указывается некоторое выражение.

Если это выражение оказывается

справедливым, то выполняется команда

(например, команда безусловного перехода),

находящаяся в кадре с IF. Если выражение

оказывается несправедливым, то команда,

находящаяся в кадре с IF, не выполняется,

а управление передается следующему

кадру.

Формат

команды следующий:

IF

[#a GT #b] GOTO N

Пример:

…

#1=100

#2=80

N10

G01 X200

N20 IF [#1 GT #2] GOTO 40

N30 G01 X300

N40

M30

…

В

начале программного примера переменным

#1 и #2 присваиваются значения 100 и 80

соответственно. В кадре N20 происходит

проверка условия. Если значение переменной

#1 больше значения переменной #2, то

выполняется команда перехода GOTO к кадру

окончания программы N40. В нашем случае

выражение считается справедливым, так

как 100 больше, чем 80. В результате после

выполнения кадра N10 происходит переход

к кадру N40, то есть кадр N30 не выполняется.

В

этой же программе можно изменить значения

переменных:

#1=100

#2=120

N10

G01 Х200

N20

IF [#1 GT #2] GOTO 40

N30 G01 Х300

N40M30

Во

втором случае условие в кадре N20 не будет

справедливым, так как 100 не больше, чем

120. В результате после выполнения кадра

N10 не происходит переход к кадру N40, то

есть кадр N30 выполняется как обычно.

В

выражении [#1 GT #2] используются операторы

сравнения. В табл. 10.2 сведены операторы

для сравнения переменных языка Macro В.

Таблица

10.2. Операторы сравнения

|

Оператор |

Смысл |

|

EQ NE GT GE LT LE |

Равно Не равно Больше (>) Больше Меньше (<) Меньше или |

Команда

WHILE позволяет

повторять различные действия с условием.

Пока указанное выражение считается

справедливым, происходит выполнение

части программы, ограниченной командами

DO и END. Если выражение не справедливо,

то управление передается кадру, следующему

за END.

|

% О1000 #1=0 #2=1 WHILE #1=#1+#2 #2=#2+1 END M30 % |

Макропрограммой называется

программа, которая находится в памяти

СЧПУ и содержит различные макрокоманды.

Макропрограмму можно вызывать из обычной

программы с помощью G-кода, аналогично

постоянным циклам. При вызове макропрограммы

существует возможность прямой передачи

значений для переменных макропрограммы.

Команда

G65 предназначена для немодального вызова

макропрограммы. Формат для этой команды

следующий:

G65

P_L_A_B_

где

G65 – команда вызова макропрограммы; Р_

– номер вызываемой макропрограммы; L_

– число повторений макропрограммы; А_

и В_ – адреса и значения локальных

переменных.

Пример:

G65

Р9010 L2 А121 В303 – макропрограмма 9010

вызывается 2 раза, соответствующим

локальным переменным присваиваются

значения 121 и 303.

Необходимо

знать, какой локальной переменной

присваивается значение с помощью того

или иного адреса. Например, для СЧПУ

Fanuc 0-MD будут справедливы следующие

зависимости:

Таблица

10.3. Соответствие адресов локальным

переменным

|

Адрес |

Переменная |

|

A B C D E F H I J K M Q R S T U V W X Y Z |

#1 #2 #3 #7 #8 #9 #11 #4 #5 #6 #13 #17 #18 #19 #20 #21 #22 #23 #24 #25 #26 |

Теперь

можно приступить к созданию несложной,

но очень полезной параметрической

программы. Довольно часто возникает

необходимость в обработке нескольких

отверстий, находящихся на некотором

радиусе и следующих через определенный

угол (рис. 10.7). Чтобы освободить программиста

от утомительного переделывания программы

в случае изменения радиуса, угла или

количества отверстий, создадим такую

программу обработки, которая позволит

оператору вводить значения радиуса и

угла и выполнять операцию сверления по

окружности с любыми размерами.

Для

сверления отверстий будем использовать

стандартный цикл G81. Угол, на котором

находятся отверстия, отсчитывается от

оси X против часовой стрелки (положительный

угол).

Необходимо

задать:

-

радиус

окружности, на которой находятся

отверстия; -

начальный

угол (угол, на котором находится первое

отверстие); -

относительный

угол (угол, через который следуют

остальные отверстия); -

общее

количество отверстий.

Все

эти данные должны быть представлены в

параметрическом виде, то есть при помощи

переменных.

Пусть

#100=

радиус окружности, на которой находятся

отверстия;

#101= начальный угол;

#102=

относительный угол;

#103= общее количество

отверстий.

Рис.

10.7. Создадим параметрическую программу

для обработки детали с неизвестными

размерами

Для

того чтобы создать параметрическую

программу, необходимо придумать алгоритм,

позволяющий изменять поведение программы

обработки в зависимости от значений

указанных переменных. В нашем случае

основой УП является стандартный цикл

сверления G81. Остается найти закон, по

которому описываются координаты центров

отверстий при любых первоначальных

значениях радиуса, углов и произвольном

количестве отверстий.

%

О2000

N10

G21 G90 G80 G54 G40 G49 G00

N20 G17

Первые

кадры программы будут стандартными.

Это номер программы, строка безопасности

и код G17 выбора плоскости XY.

N30

G16

Так

как координаты центров отверстий

задаются с помощью радиуса и угла, то

есть в полярной системе координат, то

в кадре N30 укажем код G16.

Далее

следуют вызов инструмента (сверла),

компенсация его длины и включение

оборотов шпинделя.

N40

Т1

М6

N45

G43 HI Z100

N50 S1000 M03

#120=0

В

кадр N60 поставим цикл сверления G81 и

координаты центра первого отверстия.

Как вы помните, в случае работы с полярными

координатами X обозначает радиус, a Y

определяет угол. Значения радиуса и

начального угла известны, они

устанавливаются переменными #100 (радиус)

и #101 (начальный угол). Вводится некоторая

переменная #120 с нулевым значением. Эта

переменная представляет собой счетчик.

Чуть позже вы поймете назначение данной

переменной.

N60

G98 G81 Х#100 Y#101 Z-5 R0.5 F50

Переменная

#103 отвечает за общее количество отверстий.

Так как первое отверстие мы уже

просверлили, то уменьшим #103 на 1. Таким

образом, кадр N70 обеспечивает подсчет

оставшихся отверстий. А кадр N75 увеличивает

значение переменной #120 на 1.

N70

#103=#103-1

N75 #120=#120+1

Если

количество отверстий, которые осталось

просверлить, равно нулю, то следует

отменить цикл сверления, выключить

обороты шпинделя и завершить программу.

N80

IF [#103 EQ 0] GOTO 120

В

кадре N80 происходит сравнение значения

переменной #103 с нулем. Если переменная

#103 равна нулю, то управление передается

кадру N120 в конце программы. Если же

переменная #103 не равна нулю, то выполняется

следующий кадр.

N90

#130=#102*#120

N95#110=#101+#130

Кадр

N90 предназначен для определения углового

приращения. Новая переменная #110 является

суммой #101 (начального угла) и #130 (углового

приращения). Кадр N95 обеспечивает расчет

угла последующего отверстия.

Затем

указывается новый угол для сверления,

и управление передается кадру N70.

N100

Y#110

N110 GOTO 70

При

помощи кадра N70 образуется замкнутый

цикл, который обеспечивает расчет

координат центров отверстий и сверление

до тех пор, пока значение переменной

#103 не будет равно нулю. Если значение

#103 станет равным нулю, то управление

будет передано кадру N120.

N120

G80

N125 М05

N130 G15

N140 М30

%

Заключительные

кадры программы предназначены для

отмены постоянного цикла (G80), выключения

оборотов шпинделя (М05), выключения режима

полярных координат (G15) и завершения

программы (М30).

|

% О2000 N10 N20 N30 N40 N45 N50 #120=0 N60 N70 N75 N80 N90 N95 N100 N110 N120 N125 N130 N140 % |

Любая

параметрическая программа должна быть

тщательно проверена, прежде чем она

попадет на станок. Скорее всего, у вас

не получится проверить такую программу

при помощи редактора УП и бэкплота, так

как в ней присутствуют переменные. Самая

надежная проверка в данном случае –

это подстановка значений для входных

переменных и «раскручивание» алгоритма

уже с конкретными числами.

Предположим,

что оператор станка получил чертеж

детали (рис. 10.8) для обработки отверстий.

Он должен установить нулевую точку G54

в центр детали, замерить длину сверла

и установить его в шпиндель. Затем

следует войти в область переменных

MACRO и ввести следующие числовые значения:

|

№ переменной |

Значение |

|

… 100 101 102 103 104 105 … |

… 12.5 45 20 4 0 0 … |

Рис.

10.8. Вместо переменных на чертеже стоят

конкретные размеры и известно количество

отверстий

Для

проверки созданной параметрической

программы достаточно подставить

конкретные значения переменных и,

«прокручивая» алгоритм, получить обычную

программу.

|

% О2000 N10 N20 N30 N40 N45 N50 #120=0 N60 N70 N75 N80 N90 N95 N100 N70 N75 N80 N90 N95 N100 N70 N75 N80 N90 N95 N100 N70 N75 N80 N120 N125 N130 N140 % |

Эту

же программу можно записать и в привычном

виде:

|

% О2000 N10 N20 N30 N40 N45 N50 N60 N100 N100 N100 N120 N125 N130 N140 % |

Теперь

попробуем создать макропрограмму,

которая будет функционировать аналогично

постоянному циклу. Для обработки детали,

показанной на рис. 10.8, оператор станка

должен ввести и отработать следующую

команду:

G65

P9010 I12.5 A45 B20 H4

При

этом наша параметрическая программа

(с новым номером О9010) уже должна находиться

в памяти СЧПУ. Как правило, макропрограммы

имеют номера с 9000 и выше, недоступны для

свободного редактирования. Команда G65

предназначена для немодального вызова

макропрограммы. При этом адреса I, А, В,

Н в кадре с G65 передают свои числовые

значения определенным локальным

переменным. Для нахождения соответствия

адресов локальным переменным можно

воспользоваться табл. 10.3.

Можно

подстроить переменные в нашей программе,

вставив следующие строки в программу:

#100=#4

#101=#1

#102=#2

#103=#11

В

результате получаем макропрограмму:

|

% О9010 #100=#4 #101=#1 #102=#2 #103=#11 N10 N20 N30 N40 N45 N50 #120=0 N60 N70 N75 N80 N90 N95 N100 N110 N120 N125 N130 N140 % |

Хотя

созданная нами параметрическая программа

и не является оптимальной, однако она

наглядно демонстрирует широкие

возможности этого метода по созданию

эффективных УП и различных станочных

циклов

Примеры

управляющих программ

Программирование

в ISO

Пример

№1. Контурная обработка

Необходимо

создать УП для обработки наружного

контура детали (рис. 11.1) фрезой диаметром

5 мм без коррекции на радиус инструмента.

Глубина фрезерования – 4 мм. Подвод к

контуру осуществляется по прямолинейному

участку.

|

Управляющая |

Пояснение |

|

% O0001 (PROGRAM N100 G21 N102 G0 G17 G40 (FREZA D5) N104 T1 M6 |

Программа Комментарий – имя Режим ввода метрических Строка безопасности Комментарий Вызов инструмента |

|

Рис. |

|

|

N106

N108 N110 Z10. N112 G1 Z-4.

N116 X-27.5 N118 N120 G2 X-20. Y27.5 R7.5 N122 G1 N124 X27.5 Y1.036 N126 Y-20. N128 N130 G1 Z6. N132

N134 M5 N136 G91 N138 G28 X0. Y0. N140 M30 % |

Позиционирование точку траектории оборотов шпинделя Компенсация длины Позиционирование Фреза опускается до Z-4 на Линейное Линейное Перемещение Линейное Линейное Линейное Перемещение Фреза поднимается Фреза поднимается на подаче к Z100 Останов Возврат в исходную Возврат в исходную Конец программы

|

Пример

№2. Контурная обработка с коррекцией

на радиус инструмента

Необходимо

создать УП для обработки наружного

контура детали (рис. 11.2) фрезой диаметром

5 мм с коррекцией на радиус инструмента.

Глубина фрезерования – 4 мм. Подвод к

контуру осуществляется по касательной.

|

Управляющая |

Пояснение |

|

% O0002 (PROGRAM N100 G21 N102 G0 G17 G40 ( FREZA D5 ) N104 T1 M6 N106

N108 G43 N110 Z10. |

Программа Комментарий – имя Режим ввода метрических Строка безопасности Комментарий Вызов инструмента Позиционирование в точку траектории (1), оборотов шпинделя Компенсация длины Позиционирование |

|

Рис. |

|

|

N112

N114 G41 D1

N116 G3 X20. Y-25. R5.

N118 N120 Y20. N122 G2 X-20. Y25. N124 G1 X0. N126 X25. Y0. N128 N130 G2 X20. Y-25. R5. N132 G3 X15.

N134 G1 G40 Y-35.

N136 N138 G0 Z100.

N140 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 % |

Фреза подаче Коррекция слева, в точку (2) Подвод к Линейное перемещение Линейное перемещение Перемещение по дуге Линейное перемещение Линейное перемещение Линейное перемещение Перемещение по дуге Отвод инструмента от по касательной к точке Линейное перемещение в точку с отменой коррекции Фреза Фреза поднимается подаче к Z100 Останов Возврат в исходную Возврат в исходную Конец программы

|

Пример

№3. Контурная обработка

Необходимо

создать УП для чистовой обработки

кармана (рис. 11.3) без коррекции на радиус

инструмента фрезой диаметром 5 мм.

Глубина фрезерования – 2 мм. Подвод к

контуру осуществляется по касательной.

|

Управляющая |

Пояснение |

|

% O0003 (PROGRAM N100 G21 N102 G0 G17 ( FREZA D5 ) N104 T1 N106 G0 G90 G54 X-2.5 Y-2.5 S1000 M3

N108

N110 Z10. N112

N114 Y-5. N116

N118 G1 X10. N120 |

Программа Комментарий – имя Режим ввода метрических Строка безопасности Комментарий Вызов инструмента Позиционирование в точку траектории (1), оборотов Компенсация длины № 1 Позиционирование Фреза опускается до Z-2 на Линейное Подвод по касательной к Линейное перемещение Перемещение по дуге |

|

Рис. |

|

|

N122 N124 G1 X-10. N126 G3 X-17.5 N128 X-10. Y-7.5 R7.5 N130 G1 N132 G3 X2.5 Y-5. R2.5

N134 N136 Z8. N138 G0 Z100.

N140 N146 M30 % |

Перемещение Линейное Перемещение Перемещение Линейное Отвод по касательной к Линейное перемещение Фреза поднимается к Фреза поднимается на Останов Конец программы

|

Пример

№4. Контурная обработка с коррекцией

на радиус инструмента

Необходимо

создать УП для чистовой обработки

кармана с коррекцией на радиус инструмента.

Глубина фрезерования – 2 мм. Подвод к

контуру осуществляется по касательной.

|

Управляющая |

Пояснение |

|

% O0004 (PROGRAM N100 G21 |

Программа Комментарий – имя Режим ввода метрических |

|

Рис. |

|

|

N102 N104 T1 M6 N106 G0

N108

N110 Z10. N112

N114 G41 D1

N116 G3 X0. Y-10. R2.5

N118 N120 G3 X20. Y0. R10. N122 X10. Y10. N124 G1 X-10. N126 G3 X-20. Y0. N128 X-10. Y-10. R10. N130 G1

N132 G3 X2.5 Y-7.5 R2.5

N134

N136 Z8. N138

N140 N146 M30 % |

Строка Вызов инструмента Позиционирование в точку траектории (1), оборотов Компенсация инструмента №1 Позиционирование Фреза опускается до Z-2 на Коррекция в точку Подвод инструмента по Линейное Перемещение Перемещение Линейное Перемещение Перемещение Линейное в точку (10) Отвод по касательной к Линейное перемещение (12) с отменой коррекции Фреза Фреза поднимается на Останов Конец программы

|

Пример

№5. Фрезерование прямоугольного кармана

Необходимо

создать УП для обработки прямоугольного

кармана фрезой диаметром 10 мм. Глубина

фрезерования – 1 мм.

|

Управляющая |

Пояснение |

|

% O0005 (PROGRAM N100 G21 N102 G0 G17 N104 T1 M6 |

Программа Комментарий – имя Режим ввода метрических Строка безопасности Вызов |

|

Рис. |

|

|

N106

N108

N110 Z10. N112

N114 Y-3.75 N116 N118 Y3.75 N120 X-13.75 N122 N124 Y-7.5 N126 X17.5 N128 N130 X-17.5 N132 X-25. Y15. N134 N136 X25. N138 Y15. N140 N142 Z9. N144 G0 Z100.

N146 N152 M30 % |

Позиционирование точку траектории оборотов Компенсация длины № 1 Позиционирование Фреза опускается до Z-1 на Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Линейное Фреза Фреза поднимается на Останов Конец программы

|

Пример

№6. Фрезерование круглого кармана

Необходимо

создать УП для обработки круглого

кармана фрезой диаметром 10 мм. Глубина

– 0.5 мм.

|

Управляющая |

Пояснение |

|

% O0000 (PROGRAM N100 G21 N102 G0 G17 G40 G49 |

Программа Комментарий – имя Режим ввода метрических Строка безопасности |

|

Рис. |

|

|

N104 N106 G0 G90 G54 X0. Y0. S1000 M3

N108 N110 Z10. N112 G1 Z-.5

N120 X5. F200 N122 N124 X5. R5. N126 G1 X10. N128 N130 X10. R10. N132 G1 N134 G3 X-15. R15. N136 X15. R15. N138 N140 G0 Z100.

N142 N148 M30 % |

Вызов Позиционирование траектории шпинделя Компенсация Позиционирование Фреза опускается до Z-0.5 на подаче 100 мм/мин Перемещение Круговое перемещение … Перемещение Круговое перемещение … Перемещение Круговое перемещение … Фреза Фреза поднимается подаче к Z100 Останов Конец программы

|

Программирование

для Heidenhain

Пример

№1. Контурная обработка

Необходимо

создать УП для обработки наружного

контура детали (рис. 11.1) фрезой диаметром

5 мм без коррекции на радиус инструмента.

Глубина фрезерования равна 4 мм. Подвод

к контуру осуществляется по прямолинейному

участку.

|

Управляющая |

Пояснение |

|

100 ; PROGRAM NAME – SAMP1H 102 ; FREZA D5 104 TOOL CALL 1 Z 106 L Z+100 R0 F MAX 108 L X+25 Y-27.5

112 L Z+10 F MAX 114

118 L X-27.5 120 122 CC X-20 Y+20 124 C X-20 Y+27.5 126 L X+1.0355 128 L X+27.5 130 L Y-20 132 CC X+20 Y-20 134 136 L Z+6 138 L Z+100 F подаче к Z100 142 M2 144 |

Номер Комментарий – имя Инициализация Комментарий – Вызов инструмента № 1, Позиционирование в Позиционирование в начальную траектории (1), включение Позиционирование в Фреза опускается до Z-4 на подаче 100 мм/мин Линейное Линейное Координаты Перемещение по дуге Линейное перемещение Линейное перемещение Линейное перемещение Координаты центра Перемещение по дуге в точку Фреза поднимается к Z6 Фреза подаче Завершение программы

|

Пример

№2. Контурная обработка с коррекцией

на радиус инструмента

Необходимо

создать УП для обработки наружного

контура детали (рис. 11.2) фрезой диаметром

5 мм с коррекцией на радиус инструмента.

Глубина фрезерования – 4 мм. Подвод к

контуру осуществляется по касательной.

|

Управляющая |

Пояснение |

|

100 ; PROGRAM NAME – SAMPLE2H 102 ; FREZA D5 104 TOOL CALL 1 Z 106 L Z+100 R0 F MAX 108 L X+25 Y-35

112 L Z+10 F MAX 114

116 L Y-30 RL

118 120 C X+20 Y-25 DR+

122 124 L Y+20 126 CC X-20 Y+20 128 130 L X+0 132 L X+25 134 L Y-20 136 CC X+20 Y-20 138 140 CC X+20 Y-30 142 C X+15

144 L Y-35 R0

146 148 L Z+100 F MAX

152 154 END PGM 0 MM |

Номер Комментарий – имя Инициализация Комментарий – Вызов инструмента № 1, Позиционирование в Позиционирование в начальную траектории (1), включение Позиционирование в Фреза опускается до Z-4 на подаче 100 мм/мин Коррекция в точку Координаты центра дуги Подвод к Линейное перемещение Линейное перемещение Координаты центра Перемещение по дуге в точку Линейное перемещение в точку Линейное перемещение в точку Линейное перемещение в точку Координаты центра дуги Перемещение Координаты Отвод инструмента по касательной к Линейное перемещение с отменой коррекции Фреза Фреза поднимается подаче к Завершение программы

|

Пример

№3. Сверление 7 отверстий диаметром 3 мм

и глубиной 6,5 мм с помощью постоянного

цикла Heidenhain

|

Код |

Описание |

|

00 ; PROGRAM NAME – 1 102 TOOL ; DRILL 7 HOLES 104 TOOL CALL 1 Z 106 L Z+100 R0 F MAX 108 L X+5 Y+5 R0 110 L Z+10 R0 F MAX 112 CYCL DEF Q200=10. ;SET-UP CLEARANCE ~ Q201=-6.5 Q206=45 ;FEED RATE FOR PLUNGING ~ Q202=6.5 Q210= 0 ;DWELL TIME AT TOP ~ Q203= Q204= 100 ;2ND SET-UP Q211=0. ;DWELL TIME AT DEPTH 116 118 L X+10 R0 F MAX M99 120 122 L X+20 R0 F MAX M99 124 126 L X+10 R0 F MAX M99 128 130 L Z+100 F MAX 134 136 END PGM 0 MM |

Номер Комментарий – имя Инициализация Комментарий – Вызов сверла диаметром Ускоренное перемещение к Перемещение к отверстию № Ускоренное перемещение к Цикл № 200 для сверления Исходная Глубина сверления Рабочая Приращение по глубине Время Уровень Плоскость отвода Время

Сверление Сверление отверстия Сверление отверстия № Сверление отверстия № Сверление отверстия № Сверление отверстия № Ускоренное перемещение к Конец программы

|

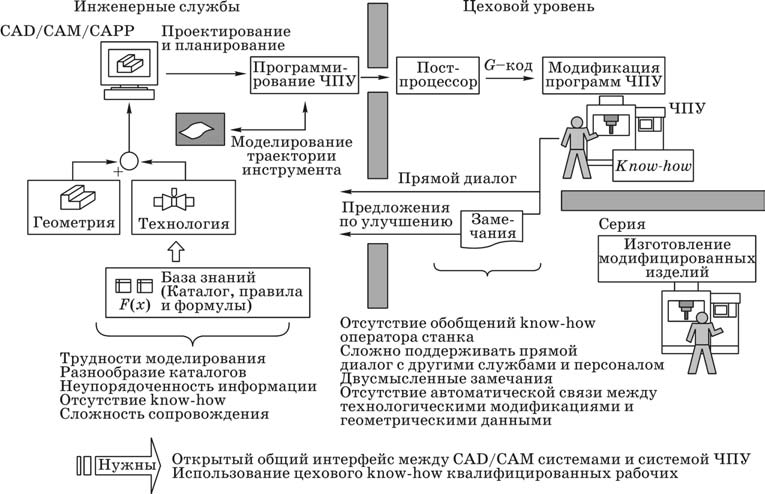

CAD/CAM

Методы

программирования

Существуют

три метода программирования обработки

для станков с ЧПУ:

-

ручное

программирование; -

программирование

на пульте УЧПУ; -

программирование

при помощи CAD/САМ-системы.

Прочитав

предыдущие главы, вы, наверное, заметили,

что ручное программирование является

довольно утомительным занятием. Однако

все технологи-программисты должны иметь

хорошее представление о технике ручного

программирования независимо от того,

как на самом деле они работают. Это как

начальные классы в школе, обучение в

которых дает нам базу для последующего

образования. В нашей стране существует

еще немало предприятий, на которых

используется метод ручного программирования.

Действительно, если завод имеет несколько

станков с ЧПУ, а изготавливаемые детали

просты, то грамотный программист способен

довольно успешно работать и без средств

автоматизации собственного труда.

Метод

программирования на пульте УЧПУ приобрел

особую популярность лишь в последние

годы. Это связано с техническим развитием

систем ЧПУ, улучшением их интерфейса и

возможностей. В этом случае программы

создаются и вводятся прямо на стойке

ЧПУ с использованием клавиатуры и

дисплея. Современные системы ЧПУ

действительно позволяют работать очень

эффективно. Например, оператор станка

может произвести верификацию УП или

выбрать требуемый постоянный цикл при

помощи специальных пиктограмм и вставить

его в код УП. Некоторые системы ЧПУ

предлагают диалоговый язык программирования,

который значительно упрощает процесс

создания УП, делает «общение» с ЧПУ

удобным для оператора.

Третий

метод – программирование при помощи

CAD/САМ-системы – позволяет «поднять»

процесс написания программ обработки

на более высокий уровень. Работая с

CAD/САМ-системой, технолог-программист

избавляет себя от трудоемких математических

расчетов и получает инструменты,

значительно повышающие скорость

написания УП.

Что

такое CAD и САМ?

Сегодня

для достижения успеха на рынке промышленное

предприятие вынуждено работать над

сокращением срока выпуска продукции,

снижением ее себестоимости и повышением

качества. Стремительное развитие

компьютерных и информационных технологий

привело к появлению CAD/CAM/CAE-систем,

которые являются наиболее продуктивными

инструментами для решения этих задач.

Под

CAD-системами (computer-aided design – компьютерная

поддержка проектирования) понимают

программное обеспечение, которое

автоматизирует труд инженера-конструктора

и позволяет решать задачи проектирования

изделий и оформления технической

документации при помощи персонального

компью тера.

САМ-системы

(computer-aided manufacturing – компьютерная поддержка

изготовления) автоматизируют расчеты

траекторий перемещения инструмента

для обработки на станках с ЧПУ и

обеспечивают выдачу управляющих программ

с помощью компьютера.

САЕ-системы

(computer-aided engineering – компьютерная поддержка

инженерных расчетов) предназначены для

решения различных инженерных задач,

например для расчетов конструктивной

прочности, анализа тепловых процессов,

расчетов гидравлических систем и

механизмов.

Развитие

CAD/CAM/CAE-систем продолжается уже несколько

десятилетий. За это время произошло

некоторое разделение, или, точнее,

«ранжирование» сис тем на уровни.

Появились системы верхнего, среднего

и нижнего уровней. Системы верхнего

уровня обладают огромным набором функций

и возможностей, но с ними тяжелее

работать. Системы нижнего уровня имеют

довольно ограниченные функции, но очень

просты в изучении. Системы среднего

уровня – это «золотая середина». Они

обеспечивают пользователя достаточными

для решения большинства задач

инструментами, при этом не сложны для

изучения и работы.

Общая

схема работы с CAD/САМ-системой

Этап

1. В CAD-системе создается электронный

чертеж или 3D-модель детали.

Этап

2. Электронный чертеж или 3D-модель детали

импортируется в САМ-систему.

Технолог-программист определяет

поверхности и геометрические элементы,

которые необходимо обработать, выбирает

стратегию обработки, режущий инструмент

и назначает режимы резания. Система

производит расчеты траекторий перемещения

инструмента.

Этап

3. В САМ-системе производится верификация

(визуальная проверка) созданных

траекторий. Если на этом этапе

обнаруживаются какие-либо ошибки, то

программист может легко их исправить,

вернувшись к предыдущему этапу.

Рис.

12.1. Трехмерная модель детали

Рис.

12.2. САМ-система рассчитала траекторию

Этап

4. Финальным продуктом САМ-системы

является код управляющей программы.

Этот код формируется при помощи

постпроцессора, который форматирует

УП под требования конкретного станка

и системы ЧПУ.

Виды

моделирования

Существуют

несколько вариантов геометрического

представления детали в CAD-системе. Выбор

того или иного варианта зависит от

возможностей системы и от необходимости

его применения для создания управляющей

программы. Еще не так давно основным

инструментом инженера-конструктора

был кульман. С появлением первых

персональных компьютеров началась

настоящая революция в области автоматизации

проектирования. Инженеры-конструкторы

сразу же оценили преимущества «плоских

чертилок». Даже самая простая CAD-система

для двумерного проектирования позволяет

быстро создавать различные геометрические

элементы, копировать фрагменты,

автоматически наносить штриховку и

проставлять размеры.

Основными

инструментами при плоском проектировании

являются линии, дуги и кривые. При помощи

операций продления, обрезки и соединения

геометрических элементов происходит

создание «электронного чертежа». Для

полноценной работы с плоской графикой

в САМ-системе необходима дополнительная

информация о глубине геометрии.

Каркасная

модель представляет геометрию детали

в трехмерном пространстве, описывая

положение ее контуров и граней. Каркасная

модель, в отличие от плоского электронного

чертежа, предоставляет САМ-системе

частичную информацию о глубине геометрии.

С

развитием автомобильной и авиационной

промышленности и необходимостью

аналитического описания деталей сложной

формы на ПК сформировались основные

предпосылки для перехода от плоского

к объемному моделированию.

Рис.

12.5. Электронный чертеж (2D-геометрия)

Рис.

12.6. Каркасная модель

Объемная,

или 3D-модель, предназначена для

однозначного определения геометрии

всей детали.

Системы

объемного моделирования базируются на

методах построения поверхностей и

твердотельных моделей на основе плоских

и неплоских эскизов. Эскиз, в свою

очередь, состоит из простых геометрических

элементов – линий, дуг и кривых.

Инженер-конструктор принимает в качестве

эскизов сечения, виды и осевые линии

деталей.

Поверхностная

модель очень похожа на каркасную.

Представьте себе, что между гранями

каркасной модели натянута тонкая ткань.

Это и будет поверхностной моделью. Таким

образом, любое изделие может быть

представлено в виде набора ограничивающих

поверхностей.

Рис.

12.7. Поверхностная модель

В

настоящее время поверхностные модели

широко используются для работы с

САМ-системами, особенно когда речь идет

об инструментальном производстве.

При

твердотельном способе моделирования

основными инструментами являются тела,

созданные на основе эскизов. Для

построения твердого тела используются

такие операции, как выдавливание,

вырезание и вращение эскиза. Булевы

операции позволяют складывать, вычитать

и объединять различные твердые тела

для создания 3D-модели детали. В отличие

от поверхностных моделей, твердотельная

модель не является пустой внутри. Она

обладает некоторой математической

плотностью и массой. На сегодняшний

день твердотельные модели – это самая

популярная основа для расчета траекторий

в САМ-системе.

Рис.

12.8. Твердотельная модель

Одним

из главных преимуществ этого способа

является так называемая параметризация.

Параметризация означает, что в любой

момент вы можете изменить размеры и

характеристики твердого тела, просто

изменив числовые значения соответствующих

параметров.

Современная

CAD/САМ-система должна обладать инструментами

для создания как поверхностных, так и

твердотельных моделей.

Рис.

12.3. Результат верификации траектории

Уровни

САМ-системы

САМ-система

предназначена для автоматического

создания управляющих программ на основе

геометрической информации, подготовленной

в CAD-системе. Главные преимущества,

которые получает технолог при

взаимодействии с системой, заключаются

в наглядности работы, удобстве выбора

геометрии, высокой скорости расчетов,

возможности проверки и редактирования

созданных траекторий.

Различные

САМ-системы могут отличаться друг от

друга областью применения и возможностями.

К примеру, существуют системы для

токарной, фрезерной, электроэрозионной

обработки, деревообработки и гравировки.

Несмотря на то что большинство современных

CAD/САМ-систем умеют создавать УП для

любого типа производства, такое разделение

по областям применения остается

актуальным. Если предприятию нужна

фрезерная обработка, то оно приобретает

модуль фрезерования. Если же нужна

только токарная обработка, то достаточно

приобрести токарный модуль этой же

системы. Модульность построения

САМ-систем является частью маркетинговой

политики разработчиков и позволяет

предприятию-пользователю экономить

значительные средства для приобретения

только необходимых конструкторско-технологических

возможностей.

В

свою очередь, модули системы отличаются

определенным уровнем возможностей.

Обычно для фрезерной обработки

разработчики вводят следующие уровни:

-

2.5-осевая

обработка.На этом уровне система

позволяет рассчитывать траектории для

простого двухкоординатного фрезерования

и обработки отверстий; -

трехосевая

обработка с позиционированием 4-ой

оси.На этом уровне вы сможете работать

с 3D-моделями. Система способна генерировать

УП для объемной обработки; -

многоосевая

обработка.В этом случае система

предназначена для работы с самым

современным оборудованием и способна

создавать УП для 5-осевого фрезерования

самых сложных деталей.

Чем

выше уровень модуля, тем большими

возможностями он обладает. Естественно,

что для разработки алгоритмов

5-координатной обработки требуются

большие инвестиции (как финансовые, так

и интеллектуальные), чем для разработки

алгоритмов 3-координатной обработки.

Следовательно, и стоимость модулей

будет разной. Если у вашего предприятия

нет оборудования для 5-координатной

обработки, то нет смысла приобретать

самый дорогостоящий модуль.

Геометрия

и траектория

Прежде

чем начать работу с CAD/САМ-системой, вы

должны понять, что геометрия детали,

изготовленной на станке с ЧПУ, может

отличаться от истинной геометрии

CAD-модели. Несомненно, что 3D-модель служит

базой для расчета траекторий, но готовая

деталь является результатом работы

САМ-системы и станка с ЧПУ, которые

по-своему интерпретируют исходную

геометрическую информацию.

Возьмем

эллипс, который может быть создан в

любой CAD-системе очень просто – достаточно

пары кликов мышкой. Однако станок с ЧПУ

не способен напрямую описать эллипс,

ведь он умеет перемещать инструмент

только по прямой или дуге. САМ-система

знает это и решает возникшую проблему

при помощи аппроксимации эллипса прямыми

линиями с определенной точностью. В

результате траекторию эллипса можно

получить и на станке с ЧПУ, но уже при

помощи линейной интерполяции.

Рис.

12.9. Эллипс легко построить в любой

CAD-системе

Программист

сам устанавливает ограничивающую зону

для аппроксимации, то есть определяет,

с какой точностью нужно «приблизиться»

к исходной геометрии. Чем выше задана

точность, тем больше будет произведено

отдельных сегментов и тем больший размер

будет иметь программа обработки. Особенно

ярко этот эффект проявляется при

обработке 3D-моделей.

Рис.

12.10. Линейная аппроксимация эллипса в

САМ-системе выполняется с заданной

точностью

Алгоритм

работы в САМ-системе

Несмотря

на то что сегодня существует не один

десяток САМ-систем и все они отличаются

интерфейсом и возможностями, порядок

работы с ними примерно одинаков.

Выбор

геометрии

Самым

первым действием технолога-программиста

является выбор геометрических элементов,

подлежащих обработке. Такие геометрические

элементы называются рабочими, или

обрабатываемыми. Это могут быть точки,

линии, поверхности, грани и ребра

3D-моделей.

Современные

САМ-системы позволяют контролировать

перемещение инструмента не только

относительно рабочих элементов, но и

относительно других геометрических

элементов. Можно выбрать контролируемые

элементы, которых инструмент не должен

касаться ни при каких условиях.

Некоторые

САМ-системы требуют определения геометрии

заготовки уже на начальном этапе

проектирования обработки. Это означает,

что система «видит» заготовку и

рассчитывает траектории, исходя из

действительного припуска. Заготовка

может быть определена несколькими

способами:

-

в

виде цилиндра; -

в

виде параллелепипеда (куба); -

произвольной

формы.

Рис.

12.11. Цилиндрическая заготовка

Рис.

12.12. Заготовка в виде параллелепипеда

Рис.

12.13. Для построения заготовок сложных

форм, имитирующих отливки и поковки,

САМ-система может создавать модели

заготовок, смещая внешние границы

3D-модели детали на указанное расстояние.

Большинство современных CAD/САМ-систем

позволяют импортировать 3D-модель

заготовки, которая была создана в другой

или в этой же системе

Существуют

системы, которые не требуют определения

геометрии заготовки на этом этапе.

Заготовка назначается и используется

только на этапе верификации и не участвует

в процессе расчета траекторий. Такое

решение является недостаточно эффективным,

так как при расчетах система всегда

исходит из заготовки правильной формы

– параллелепипеда или цилиндра. Если

же на самом деле заготовка имеет

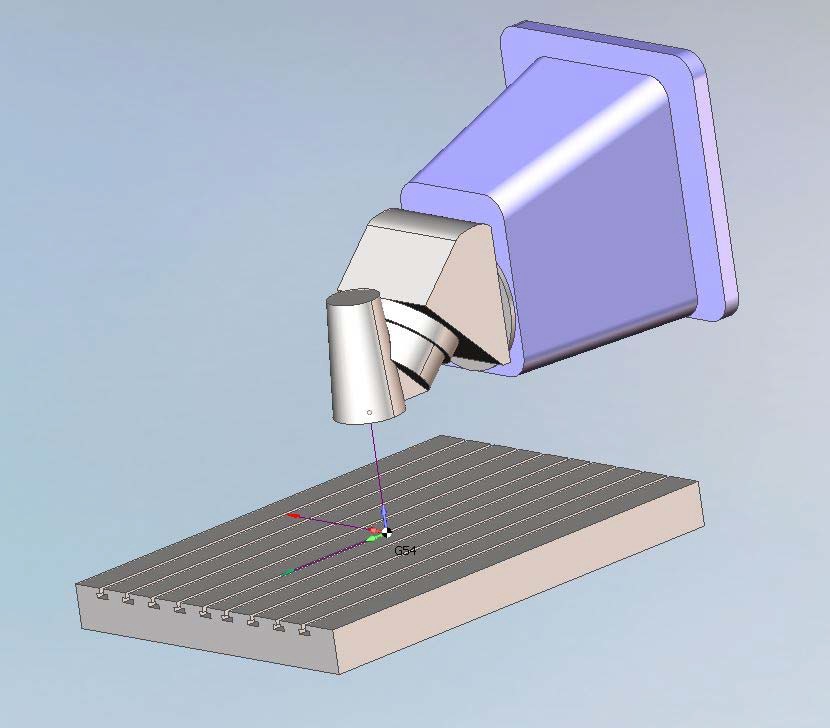

неправильную форму, то система может

сформировать довольно много холостых

ходов.

Выбирая

геометрические элементы, подлежащие

обработке, технолог-программист должен

учитывать положение детали и заготовки

относительно нулевой точки. Здесь есть

два пути. Во-первых, можно сместить

3D-модель детали относительно нулевой

точки таким образом, чтобы выбранный

элемент совпал с ней. Во-вторых, можно

смещать нулевую точку относительно

модели, «привязывая» ее к определенному

геометрическому элементу. Однако это

не означает, что первоначальный выбор

нулевой точки является окончательным.

Система позволяет изменять любые

параметры, в том числе и положение

нулевой точки детали, в любой момент и

на любом этапе проектирования обработки.

Выбор

стратегии и инструмента, назначение

параметров обработки

На

втором этапе работы с САМ-системой

технолог-программист выбирает стратегию

и параметры обработки, назначает

инструмент и режимы резания. Современная

система обычно имеет солидный набор

стратегий и позволяет выполнить обработку

одной и той же детали разными способами.

Условно

все стратегии можно разделить на черновые

и чистовые, стратегии плоской и объемной

обработки. Рассмотрим стратегии,

характерные для большинства современных

САМ-систем.

Плоская

обработка

Стратегии

плоской обработки применяются при

работе с 2D-геометрией. В этом случае не

требуется большого разнообразия – вся

обработка сводится к фрезерованию

контура или плоскости, выборке кармана

и обработке отверстий (рис. 12.14–12.17).

Рис.

12.14. Контурная стратегия (Contour). Для

чернового фрезерования указываются

количество проходов и шаг между ними

(перекрытие)

Рис.

12.15. Обработка кармана (Pocket). Эта стратегия

предназначена для выборки замкнутых

областей. Основными параметрами являются

шаг между проходами фрезы и тип траектории

(параллельная, спиральная, зигзаг и др.)

Рис.

12.16. Обработка торца (Face). Основными

параметрами для этой стратегии являются

шаг между проходами фрезы и угол обработки

Рис.

12.17. Обработка отверстий: сверление

(Drill), нарезание резьбы (Threading), растачивание

(Boring). Основные параметры – тип операции

и глубина обработки

Объемная

обработка

Стратегии

объемной обработки предназначены для

работы с 3D-моделями. Эти стратегии

отличаются большим разнообразием,

однако все они условно могут быть

разделены на черновые и чистовые.

Стратегии

объемной черновой обработки предназначены

для быстрой послойной выборки большого

объема материала и подготовки детали

к последующей чистовой обработке.

Стратегии объемной чистовой обработки

используются для окончательного

фрезерования поверхностей с требуемым

качеством. Зачастую при объемном чистовом

фрезеровании управление перемещением

режущего инструмента осуществляется

одновременно минимум по трем координатам.

Как правило, при объемной обработке

используют сферические фрезы. В этом

случае произвести расчет перемещения

инструмента самостоятельно, без

использования CAD/САМ-системы чрезвычайно

трудно.

В

качестве примеров рассмотрим некоторые

стратегии объемной обработки более

подробно.

Обработка

кармана – стратегия, предназначенная

для эффективного удаления материала

из закрытых или открытых карманов.

Существует множество схем карманной

обработки: зигзаг, в одном направлении,

параллельная и круговая спираль.

Современная CAD/САМ-система выбирает

оптимальную схему фрезерования,

обеспечивая максимальную производительность

и минимальное число холостых ходов. Как

правило, эта стратегия заключается в

последовательной послойной выборке

материала и выполнении заключительного

чистового обхода контура на окончательной

глубине. При зигзагообразной схеме

обработки кармана происходит изменение

вида фрезерования – с встречного на

попутное или наоборот.

Рис.

12.18. Послойная обработка кармана

Стратегия

радиальной обработки обычно применяется

для черновой или чистовой обработки

деталей круглой формы. Перемещение

инструмента в этой стратегии производится

от центра детали к ее внешним границам

(или наоборот) с постепенным изменением

угла в плоскости обработки.

С

помощью черновой вертикальной выборки

можно быстро обработать деталь, используя

движения, аналогичные сверлению.

Производства, использующие такую

стратегию, приобретают специальные

плунжерные фрезы, позволяющие быстро

выбрать материал и имеющие подвод

охлаждающей жидкости через ось

инструмента. Стратегия черновой

вертикальной выборки отлично подходит

для обработки глубоких впадин и карманов.

Рис.

12.19. Радиальная обработка

Рис.

12.20. Результат применения стратегии

черновой вертикальной выборки

Стратегия

фрезерования остатков (дообработка)

позволяет автоматически удалить

материал, оставшийся от предыдущей

операции. Для увеличения производительности

обработки принято выбирать материал

сначала инструментом большого диаметра,

а уже затем производить фрезерование

в труднодоступных местах инструментом

меньшего диаметра. Система, анализируя

объем снятого и оставшегося материала,

автоматически генерирует траекторию

для выборки материала, который не был

удален в предыдущей операции обработки.

Стратегия

контурной обработки используется для

черновой или чистовой контурной обработки

деталей произвольной формы. Суть

стратегии заключается в удалении

припуска за счет проходов фрезы по

контурам, созданным путем «смещения»

границ текущего слоя по Z.

|

Рис. |

Рис. |

Стратегию

обработки по потоковым линиям применяют

для чистовой обработки любых поверхностей.

Система создает траектории с учетом

формы и направления поверхностей.

Стратегия

проекционной обработки позволяет

наложить на любой участок обрабатываемой

поверхности своеобразный шаблон

траектории движения инструмента или

спроецировать плоскую траекторию на

3D-модель.

Рис.

12.23. Обработка по потоковым линиям, схема

– зигзаг

|

Рис. |

Рис. |

После

выбора стратегии и определения основных

параметров обработки необходимо

назначить режущий инструмент либо

выбрать его из библиотеки инструментов.

На этом же этапе определяются режимы

резания: скорость рабочей подачи, обороты

шпинделя – и программируется включение

или выключение СОЖ. Результатом второго

этапа является сформированная траектория.

В дереве операций САМ-системы должна

появиться новая технологическая

операция.

Бэкплот

и верификация

В

настоящее время любая САМ-система имеет

функции для проверки правильности

созданных траекторий. Функция бэкплота

(Backplot) позволяет программисту отслеживать

перемещения режущего инструмента. При

этом он может наблюдать за траекторией

центра инструмента и самим инструментом

прямо на 3D-модели. Как правило, бэкплот

используется для предварительной

проверки рассчитанных траекторий и

настройки технологических параметров

операции. Окончательная проверка обычно

осуществляется с помощью верификации.

Инструменты

верификации предоставляют программисту

прекрасные возможности для наглядной

проверки траектории движения инструмента,

для оценки качества и общей технологии

изготовления детали. Основной смысл

верификации заключается в демонстрации

процесса удаления материала заготовки

и возможности посмотреть на окончательный

результат работы УП – модель изготовленной

детали. Полученную «виртуальную» деталь

можно рассмотреть с разных сторон. Можно

увидеть, все ли элементы выполнены

правильно, и даже разглядеть гребешки

на материале, оставшиеся от инструмента.

Рис.

12.26. В режиме «Backplot» можно наблюдать за

траекторией перемещения центра

инструмента

Верификация

может быть твердотельной или растровой.

В случае твердотельной верификации

система работает с трехмерной моделью

заготовки и позволяет реализовать

множество полезных функций. К примеру,

измерить обработанную деталь или

экспортировать ее в CAD-систему для

дальнейшей работы. Растровая верификация

лишь имитирует работу с трехмерной

моделью и применяется сейчас достаточно

редко.

Рис.

12.27. Процесс верификации

Учтите,

что на этом этапе мы еще не имеем готовой

УП, то есть самого кода. Код программы

обработки появится позже, после

постпроцессирования. Но что же мы тогда

проверяем?

Результатом

предыдущего этапа является сформированная

траектория перемещения инструмента

для определенной операции. Информацию

об этой траектории, всех координатах и

инструменте система записывает в

специальный промежуточный файл. Этот

файл не похож на обычную программу

обработки, то есть в нем нет привычных

G- и М-кодов. В настоящий момент именно

этот файл является объектом для

верификации и бэкплота.

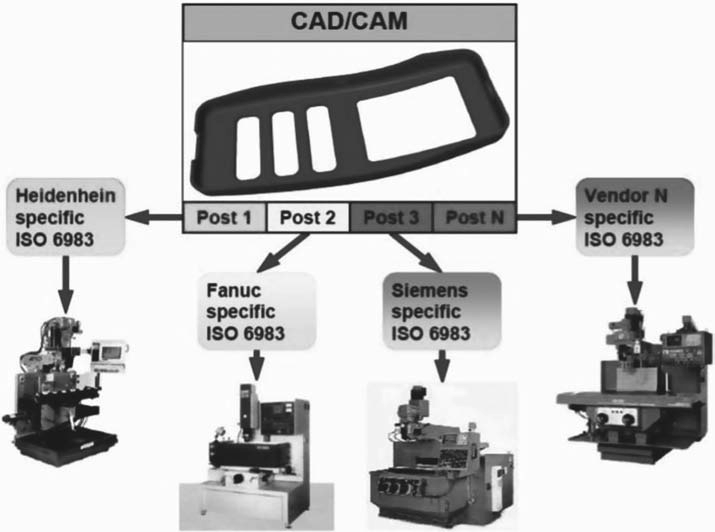

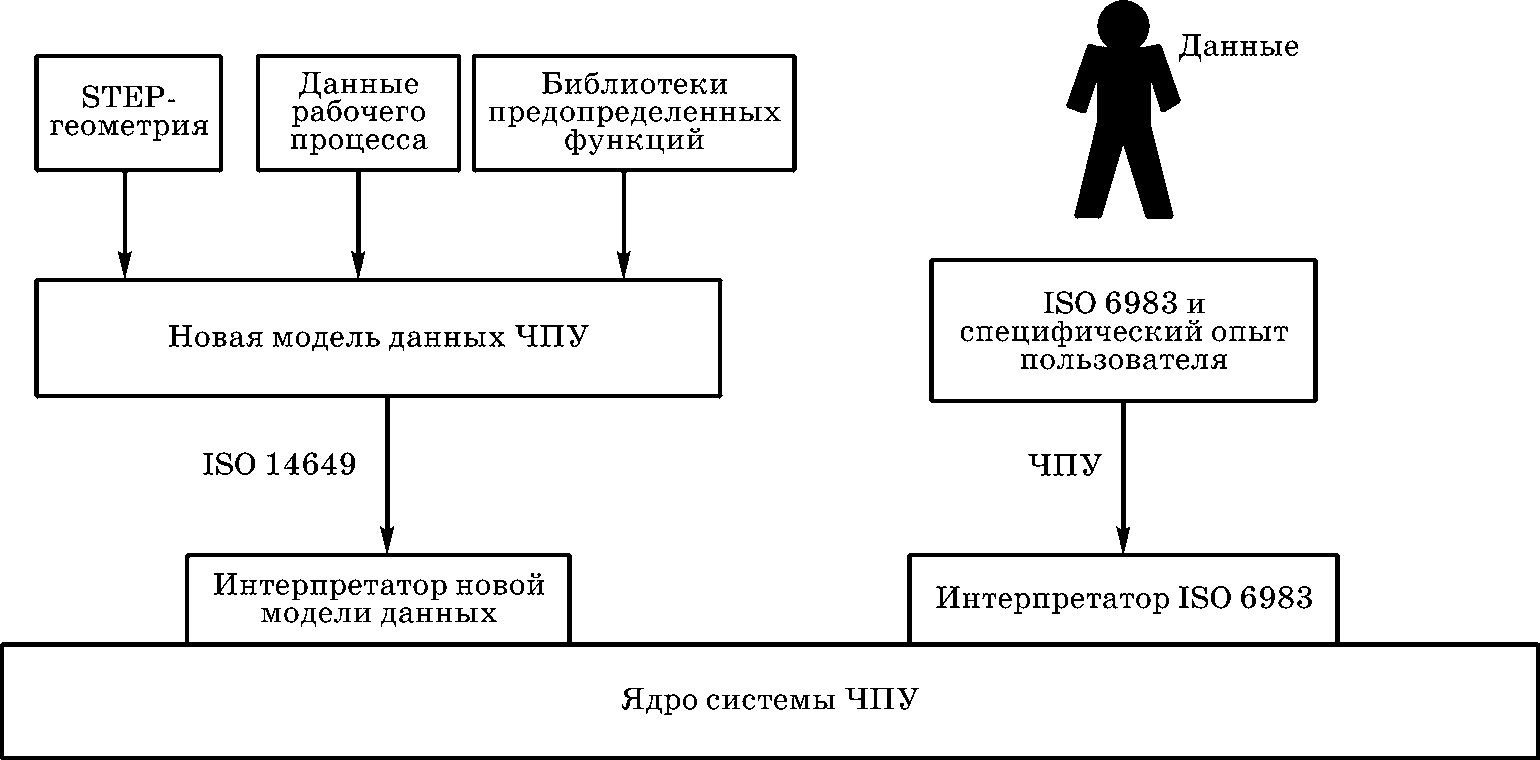

Постпроцессирование

Постпроцессор

– программа, которая преобразует файл

траектории движения инструмента и

технологических команд (промежуточный

файл), сформированный CAD/САМ-системой,

в файл УП в соответствии с требованиями

конкретного комплекса станок – СЧПУ.

В ряде отечественных систем постпроцессоры

называются паспортами.

Для

того чтобы абстрагироваться от большого

разнообразия станков, систем ЧПУ и

языков программирования обработки,

САМ-система генерирует промежуточный

файл, содержащий информацию о траектории,

угле поворота инструмента (в случае

многокоординатной обработки) и обобщенные

команды управления станком. Обычно этот

промежуточный файл называется CL-файлом

(Cutter Location) или CLDATA-файлом.

Далее

в работу вступает постпроцессор. Он

преобразует этот промежуточный файл в

программу обработки в строгом соответствии

с форматом программирования конкретного

станка с ЧПУ.

Такая

технология позволяет программисту во

время проектирования обработки в

CAD/САМ-системе не задумываться о том, на

какой конкретно станок попадет УП и

каков будет ее формат. Ему необходимо

лишь выбрать постпроцессор, соответствующий

определенному станку с ЧПУ, и тот возьмет

на себя всю работу по созданию программы

обработки определенного формата.

Откуда

же взялась идея постпроцессирования и

почему до сих пор в этой области существуют

проблемы? По идее, разработчики станков

и систем ЧПУ должны соблюдать стандарты

Ассоциации электронной промышленности

(EIA) и Международной организации

стандартизации (ISO). To есть одинаковые

G-коды на разных станках с ЧПУ должны

выполнять одну и ту же функцию. В принципе,

эти стандарты соблюдаются, но только

для основных команд станка, например,

для включения СОЖ, линейной и круговой

интерполяции.

Если

же дело доходит до других команд,

постоянных циклов и специальных функций,

то приверженность определенному

стандарту практически отсутствует. Это

приводит к невозможности правильного

исполнения одной и той же УП на разных

станках с ЧПУ. К этой проблеме прибавляется

другая – постоянная «гонка» производителей

оборудования с ЧПУ. В условиях жесткой

конкуренции станкостроительные компании

создают все более сложные станки, а

разработчики систем ЧПУ придумывают

новые циклы и функции. В результате

серьезные отличия в формате УП могут

быть замечены даже у станков одной

фирмы, но разных моделей.

Рис.

12.28. Схема получения УП для конкретного

комплекса «Станок – система ЧПУ»

Когда

появились первые САМ-системы, то для

работы с конкретным станком с ЧПУ

разрабатывался индивидуальный

постпроцессор, который представлял

собой исполняемый файл. Индивидуальный

постпроцессор мог быть создан только

опытным программистом (именно

программистом, а не технологом-программистом)

путем длительного общения со станочником

для выяснения всех нюансов работы с

определенным станком. После этого

проходили испытания и доводка

индивидуального постпроцессора «до

ума». В результате постпроцессор выполнял

свои функции, но процесс его создания

был очень долгим, мучительным и дорогим.

Изменения в таком постпроцессоре мог

сделать только сам авторразработчик.

В

70–80-х годах прошлого века наблюдался

значительный подъем автоматизированного

машиностроения. Как грибы после дождя

стали появляться новые станки с различными

системами ЧПУ. Возник огромный спрос

на технологическое программное

обеспечение и CAD/САМ-системы.

Программисты

просто не успевали разрабатывать новые

индивидуальные постпроцессоры, что

подтолкнуло их к автоматизации

собственного труда. Появилась идея

создания обобщенных постпроцессоров

для разных станков с одинаковой системой

ЧПУ. В этом был смысл – при работе с

системой ЧПУ одной фирмы даже на разных

станках отличия в УП будут минимальными,

значит, и изменения, которые нужно внести

в исполняемый файл, тоже будут

незначительными.

Классический

постпроцессор, находящийся на службе

современной CAD/САМ-системы, состоит из

нескольких файлов. Во-первых, это

исполняемый файл – программа. Исполняемый

файл занимается преобразованием данных

промежуточного CL-файла в кадры УП.

Преобразование осуществляется по

некоторым правилам, отличным для разных

станков и систем ЧПУ. Эти правила, или

алгоритмы преобразования, находятся

во втором файле – текстовом.

Текстовый

файл написан на специальном макроязыке,

который может быть изменен в случае

необходимости самим технологом-программистом

в любом текстовом редакторе. Вносить

какие-либо изменения в исполняемый файл

не требуется. Как правило, с CAD/САМ-системой

поставляется набор таких текстовых

файлов, которые описывают правила для

преобразования промежуточных файлов

в программу обработки для нескольких

десятков различных станков и систем

ЧПУ. В данном случае постпроцессором

можно смело называть именно текстовый

файл. Исполняемый же файл является

модулем САМ-системы и работает незаметно

для пользователя. В некоторых САМ-системах

присутствует и третий файл, необходимый

для постпроцессирования. Этот файл

также является текстовым. Он предназначен

для ввода дополнительных условий и

передачи специальной информации в

управляющую программу.

К

сожалению, разработчики CAD/САМ-систем

не придерживаются единого стандарта

для формирования промежуточных CL-файлов.

В результате текстовый файл с описанием

алгоритмов преобразования (постпроцессор)

одной САМ-системы будет абсолютно

бесполезен для использования внутри

другой САМ-системы. Для разработки даже

такого текстового постпроцессора «с

нуля» необходимы глубокие знания самой

системы и принципов преобразования

исходных данных. Поэтому пользователю

предоставляют набор базовых постпроцессоров

с редактируемыми переменными. Работая

с этими переменными, пользователь может

самостоятельно настроить постпроцессор

для имеющегося станка.

Сегодня

наиболее эффективным и простым решением

проблем постпроцессирования на

предприятии является использование

универсального постпроцессора

(генератора).

Универсальные

постпроцессоры позволяют работать со

многими известными CAD/САМ-системами и

одновременно не зависеть от них. Дело

в том, что, в отличие от классических

постпроцессоров, которые работают с

промежуточным файлом только «родной»

системы, универсальные постпроцессоры

способны «перерабатывать» CL-файлы

разных САМ-систем. Прибавьте сюда

продвинутый интуитивно-понятный

графический интерфейс, позволяющий

строить наглядную кинематическую схему

станка и задавать типовые параметры

системы ЧПУ, и вы получите мощное и

универсальное средство для решения

проблем совместимости любого оборудования

с любой CAD/САМ-системой.

Как

оценить результаты работы постпроцессора?

Очень просто. Если полученная программа

не требует ручной правки и доводки,

значит, постпроцессор работает правильно.

Это главный принцип. Хороший постпроцессор

способен сформировать УП с учетом

максимальных возможностей станка с ЧПУ

и CAD/САМ-системы и должен грамотно

работать с постоянными циклами. К

примеру, если система ЧПУ станка

поддерживает винтовую интерполяцию,

то желательно, чтобы постпроцессор не

заменял ее множеством линейных

перемещений. Естественно, что программа

обработки не должна содержать лишних

кодов и координат.

Передача

УП на станок с ЧПУ

Итак,

программа обработки готова. После

постпроцессирования CAD/САМ-система

открывает файл УП в специальном редакторе

или в стандартном «Блокноте» операционной

системы Windows. Многие системы поставляются

со специальными редакторами УП, которые

являются простым и удобным инструментом

для правки и передачи программ на станок.

В

большинстве случаев связь осуществляется

в соответствии со стандартом RS-232. При

этом СОМ-порт персонального компьютера

соединяется кабелем со специальным

разъемом на корпусе станка или панели

УЧПУ. Для передачи данных необходимо,

чтобы УЧПУ станка и коммуникационная

программа были синхронизированы. Это

достигается соответствующей настройкой

параметров СЧПУ и коммуникационной

программы. Например, если значение для

стоповых битов (stop bits) системы ЧПУ станка

равно двум, то такое же значение должно

находиться и в соответствующем параметре

коммуникационной программы.

После

настройки основных параметров УП можно

передать на станок. Вам придется

переключить систему ЧПУ станка в режим

приема/передачи данных, нажать на панели

УЧПУ клавишу Прием данных, а в

коммуникационной программе выбрать

пункт меню Передать. Для передачи данных

со станка на ПК нужно действовать

наоборот. Сначала переключаем СЧПУ

станка в режим приема/передачи данных,

затем в коммуникационной программе

выбираем пункт меню Принять и нажимает

клавишу на панели УЧПУ станка Передать

данные. Внимательно читайте документацию

к станку – в ней вы обязательно найдете

информацию о настраиваемых параметрах

для приема и передачи данных, а также

последовательность действий при работе

с внешними устройствами хранения

информации.

Для

передачи УП, размер которых превышает

размер свободной памяти СЧПУ, используется

режим DNC. В этом режиме программа обработки

не записывается в память системы ЧПУ,

а выполняется прямо с компьютера. Система

ЧПУ имеет (или создает в памяти) специальный

программный буфер, в который приходит

часть программы. Как только этот буфер

заполняется, система посылает сигнал

на компьютер, чтобы тот прекратил

передавать данные. В это время СЧПУ

станка выполняет кадры УП, находящиеся

в буфере. Когда буфер освобождается,

система ЧПУ посылает новый сигнал на

ПК, который разрешает дальнейшую передачу

данных. Этот процесс продолжается до

полного выполнения УП. Для работы в

режиме DNC необходимо, чтобы СЧПУ станка

было соответствующим образом подготовлено

производителем, а на персональном

компьютере находилась коммуникационная

программа с поддержкой этого режима.

Наиболее

продвинутые системы дают возможность

передавать данные по локальной сети, а

не по RS-232. В этом случае пользователь

прямо с ПК может «видеть» содержимое

памяти станка. А прием и передача данных

осуществляются привычным для Windows

способом – перетаскиванием файлов из

одной папки в другую, что очень удобно.

Некоторые станки с ЧПУ снабжены встроенным

дисководом или умеют читать информацию

с флэш-карт.

Ассоциативность

Ассоциативность

CAD/САМ-системы заключается в ее способности

связать геометрию с траекторией

обработки, инструментом, материалом,

параметрами и сформировать завершенную

операцию. Если какая-либо часть операции

изменяется, то другие ее части остаются

нетронутыми и могут быть использованы

для дальнейших расчетов и создания

обновленной операции. Ассоциативность

предоставляет технологу-программисту

небывалые возможности по отладке

технологии обработки и защищает его от

утомительного исправления своих ошибок.

Изменяя параметры операции, можно

следить, как меняются траектория и

машинное время обработки, и в результате

выбрать наилучший вариант. Как правило,

такая ассоциативность действует в

пределах только одной CAD/САМ-системы.

Пятикоординатное

фрезерование и ЗD-коррекция

В

последнее время наблюдается значительный

интерес к многоосевой обработке. Это

вызвано, с одной стороны, повышением

спроса на изготовление деталей сложной

формы, с другой – снижением стоимости

5-координатных станков с ЧПУ и развитием

математического аппарата CAD/САМ-систем.

Традиционной

областью применения этой технологии

является авиационная промышленность,

где 5-координатные обрабатывающие центры

служат для механической обработки

турбинных лопаток, лопастей и других

деталей сложной формы. Постепенно эта

прогрессивная технология внедряется

в обычное производство для изготовления

инструмента и пресс-форм.

При

5-координатном фрезеровании инструмент

может обрабатывать поверхность детали

торцевой или боковой частью. При такой

обработке обычно используют концевые

сферические фрезы, поэтому в первом

случае контакт инструмента с обрабатываемой

поверхностью будет точечным, а во втором

– линейным.

Существуют

два вида 5-координатной обработки:

одновременная (непрерывная) и обработка

с индексированием. В первом случае в

каждом кадре УП действительно находятся

пять адресов осевого перемещения,

например: X, Y, Z, А, В. Во втором случае

нельзя говорить об одновременном

перемещении по всем пяти осям – в каждом

кадре обычно содержатся только три

координаты. Остальные адреса стоят

отдельно и используются как вспомогательные

– для поворота инструмента или детали

в определенное положение и дальнейшей

3-координатной обработки.

Рис.

12.30. Для расчета траекторий 5-координатной

обработки используются САМ-системы. В

данном примере производится обработка

канала двигателя в системе ESPRIT

Управляющие

программы для многоосевой обработки